OKI EMSグループは、急成長する宇宙ビジネス分野において、熱、基板、配線に関する各社のコア技術を結集し、包括的なソリューションを提供している。本資料は、同グループが展開する宇宙機器開発を支える主要なサービスと技術の要点をまとめたものである。

- 統合検証サービス「シミュばり」: 宇宙機器の熱設計課題に対し、シミュレーション、実機検証(バリデーション)、部品レベルの不具合解析をワンストップで提供する。これにより、放熱設計の精度向上、開発期間の短縮、故障の未然防止を実現し、顧客の宇宙事業を強力にサポートする。

- 先進的基板・配線技術: 「NewSpace」と呼ばれる新たな宇宙産業の潮流に対応するため、最先端のハードウェアソリューションを開発。軽量・柔軟で高信頼性を誇る「フレキシブル基板」は小型衛星の省スペース化と軽量化に貢献し、高効率な放熱を実現する「凸型銅コインプリント配線板」は高性能デバイスの安定動作を支える。

- 高度な解析・評価能力: 宇宙特有の過酷な環境を正確に評価する技術を保有。真空・減圧環境下での熱抵抗を精密に測定する「熱過渡解析」や、ロケットの短時間運用を考慮した「非定常熱解析」により、設計の妥当性を検証し、故障リスクを低減する。

- グループ連携による総合サポート体制: 設計から試作、評価、そしてH3ロケットへの納入実績に裏打ちされた高品質な量産まで、OKI EMSグループ各社の専門技術と実績を連携させることで、一貫したサポート体制を構築。宇宙分野への新規参入から既存事業の高度化まで、あらゆる挑戦のパートナーとなることを目指している。

--------------------------------------------------------------------------------

第1部:宇宙機器熱特性検証サービス「シミュばり」

OKI EMSグループが新たに開始した「シミュばり」は、宇宙機器開発における熱設計の課題を解決するための統合サービスである。シミュレーションとバリデーションを組み合わせた名称が示す通り、解析と実証を連携させたアプローチを特徴とする。

1.1 サービスの概要と目的

「シミュばり」は、以下の3つのプロセスをワンストップで提供する体制を構築している。

- 熱解析シミュレーション: 製品の熱挙動を机上で予測し、最適な放熱設計を検討する。

- 実機による熱特性検証(バリデーション): シミュレーション結果を実機で検証し、すり合わせを行う。

- 不具合現象の部品レベル解析: 問題が発生した際に、実装基板や部品レベルまで詳細に解析し、真の原因を特定する。

この統合サービスにより、以下のメリットを実現する。

- 放熱設計の精度向上

- 開発期間の短縮

- 故障の未然防止と信頼性向上

1.2 3社連携による強固な体制

本サービスは、OKIグループ内の3社がそれぞれの専門技術とノウハウを結集することで実現されている。

- 沖サーキットテクノロジー (OCT): 高品質なプリント配線板(PCB)の製造技術、特に銅コインなどの放熱技術を保有。

- 沖エンジニアリング (OEG): 不具合解析や信頼性評価、熱抵抗測定など、高度な解析・検証技術に強みを持つ。

- 沖アイディエス (OIDS): 熱解析シミュレーションやロケット搭載機器の設計ノウハウを有する。

1.3 主なターゲットと活用事例

本サービスは、特に以下のような課題を持つ企業にとって有効である。

- 地上用で実績のある製品を宇宙用に転用したい。

- 宇宙環境に対応するための設計プロセスを見直したい。

- コスト効率の良い評価方法を探している。

活用事例:地上向けユニットの宇宙転用 地上製品ではファンによる空冷が一般的だが、真空の宇宙空間では使用できない。そのため、機能は維持しつつ、厳しい環境で安定動作させるための設計変更(リデザイン)が必須となる。「シミュばり」では、熱解析シミュレーションで新たな放熱設計を検討し、その設計に基づいた実機検証を実施。このサイクルを繰り返すことで、ファンレスでも確実に放熱できる高信頼性設計の実現を支援する。

1.4 開発から量産までの一貫サポート

設計から量産まで、OKI EMSグループがトータルでサポートする。

- 設計フェーズ: 目標温度に達しない場合、レイアウトの見直しに加え、沖サーキットテクノロジーが持つ銅コイン放熱技術などを活用した対策を提案する。

- 不具合発生時: 沖エンジニアリングが得意とする不具合解析により、実装基板や部品レベルまで詳細に原因を特定・切り分ける。

- 量産フェーズ: 設計確定後は、OKI EMSグループが組み立て、検査、トレーサビリティ管理までを一貫して支援。特に、沖サーキットテクノロジーはH3ロケット向け基板の約90%を納入し、JAXAからも認定される品質を誇る。

--------------------------------------------------------------------------------

第2部:NewSpace時代に対応する先進的基板・配線技術

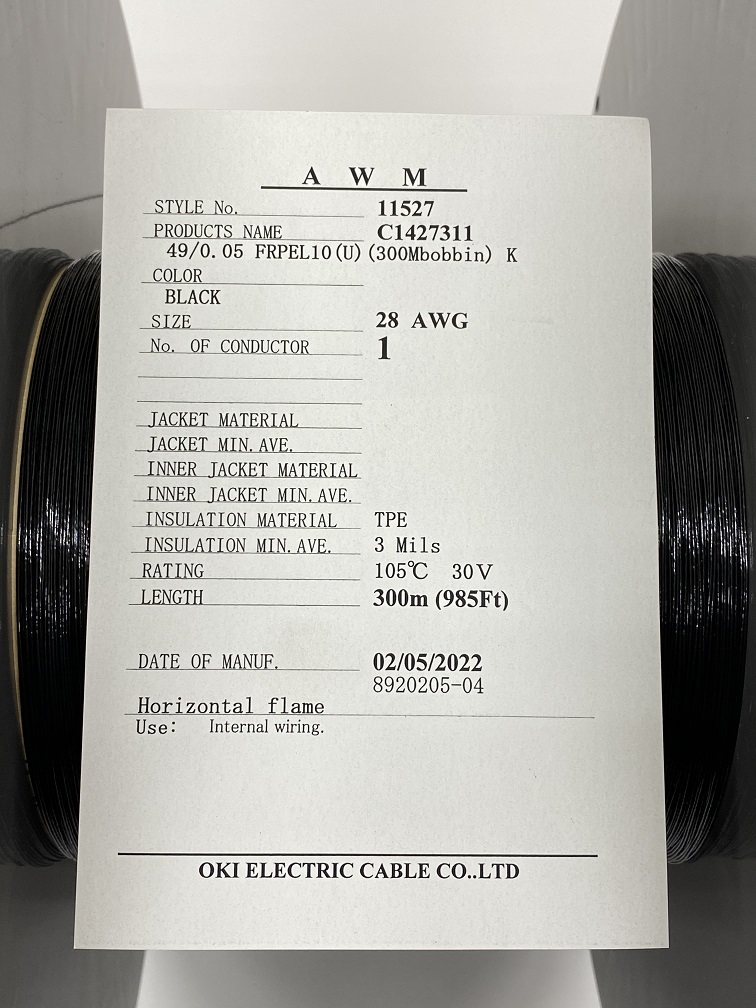

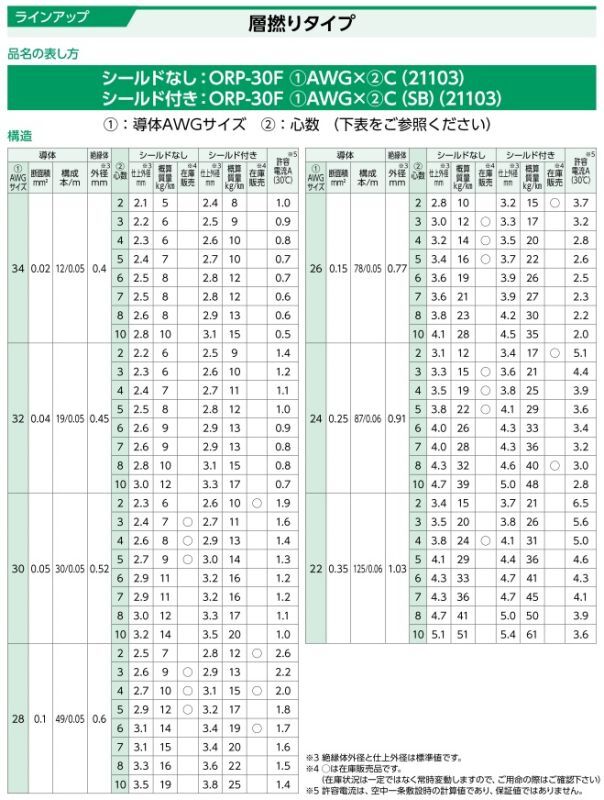

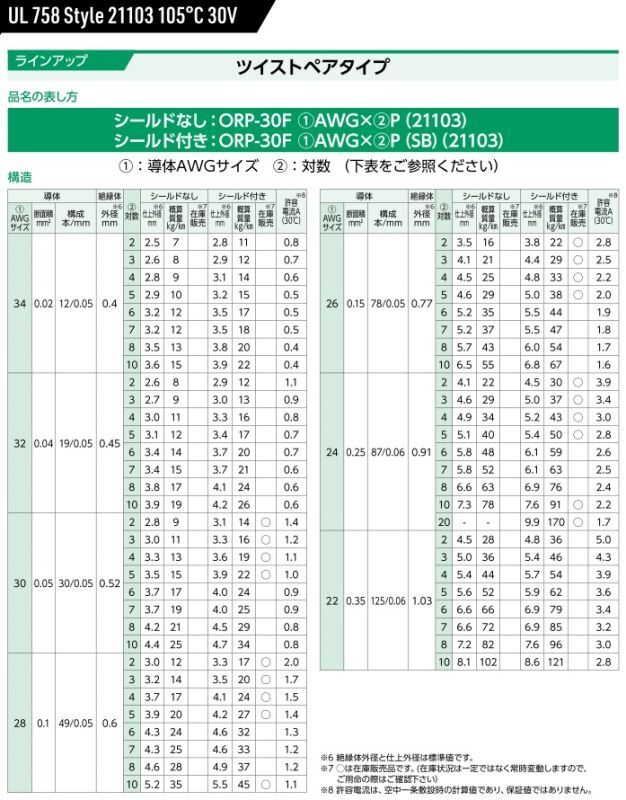

宇宙産業の民間参入(NewSpace)が加速する中、小型・軽量で高性能なコンポーネントへの要求が高まっている。沖電線と沖サーキットテクノロジーは、こうしたニーズに応える先進的な基板・配線技術を開発している。

2.1 フレキシブル基板(FPC)の可能性(沖電線)

フレキシブル基板(FPC)は、その特性から宇宙用途での活用が期待されている。

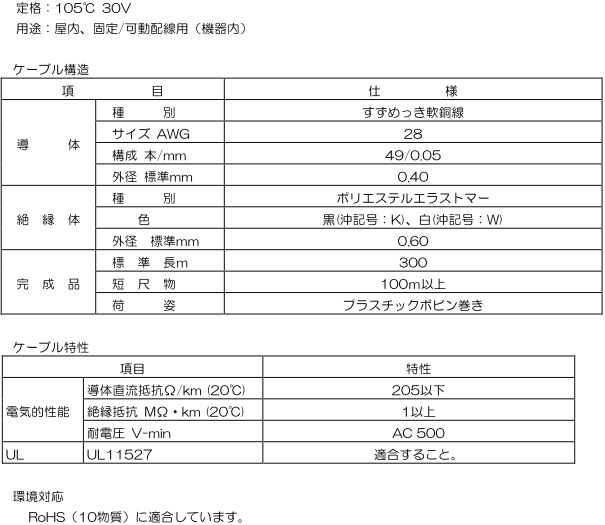

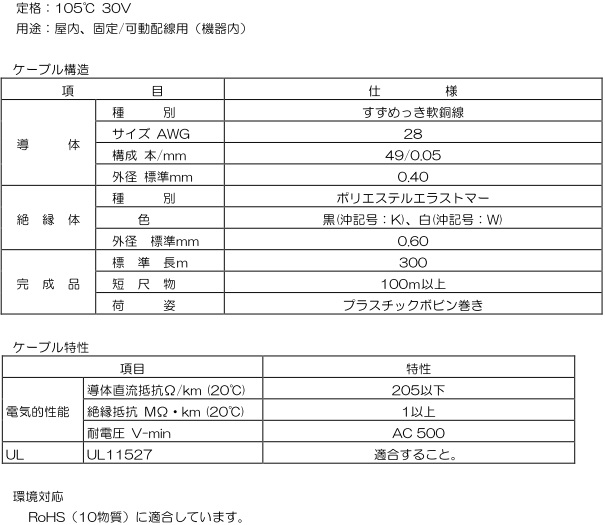

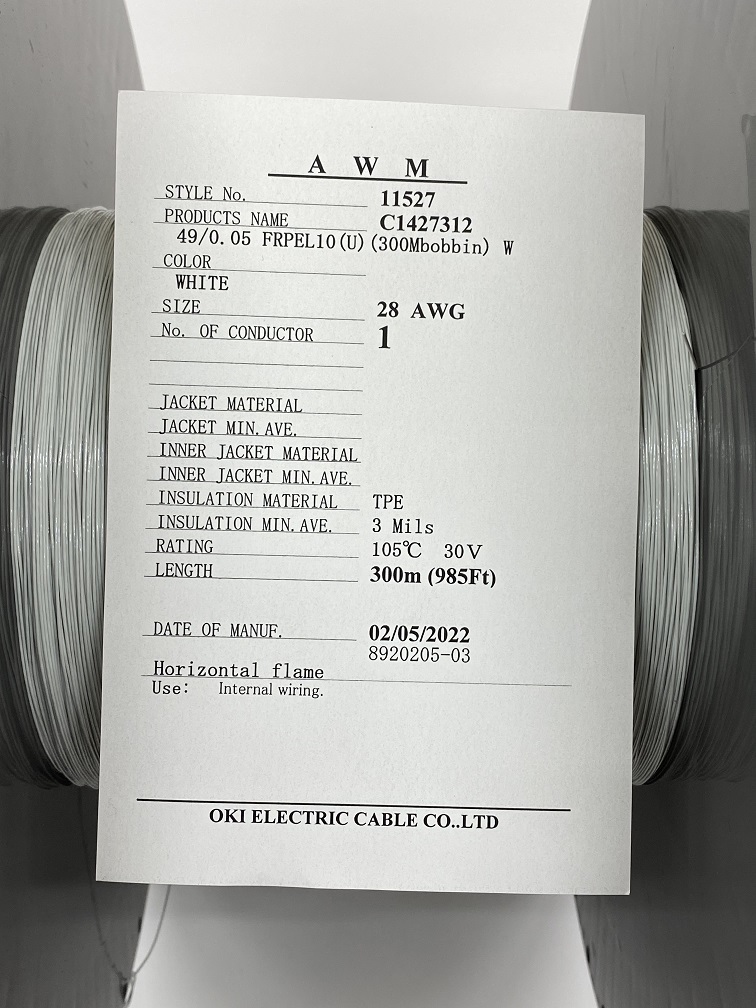

特徴 | 詳細 |

折り曲げ可能(柔軟性) | 狭いスペースでの三次元配線や可動部への配線を可能にし、機器の省スペース化を実現する。 |

極薄・軽量 | 厚さ0.1~0.2mmと非常に薄く、従来のケーブルと比較して約1/5の重量。電子機器の小型・軽量化に大きく貢献する。 |

高い信頼性 | 単純な屈曲動作で1億回の耐久性を持つものもあり、配線ミス(誤配線)のリスクも低減できる。ポリイミド等の材料により、耐熱性、耐放射線性、電気絶縁性にも優れる。 |

宇宙用途での実績と展望 FPCの歴史は1960年代にNASAで採用されたことに始まる。沖電線のFPCは、2010年に打ち上げられたJAXAの小型ソーラー電力セイル実証機「IKAROS」のセイル部分(全長14m)に長尺FPCとして採用された実績を持つ。 近年、コストと納期が重視される小型衛星市場において、沖電線は独自の生産技術により最長100m級の長尺FPCを最小ロット1枚から短納期で提供する体制を整え、スタートアップ企業を含むNewSpace市場の要求に応えている。

2.2 高放熱プリント配線板の開発(沖サーキットテクノロジー)

電子部品の高性能化に伴う発熱問題に対し、沖サーキットテクノロジーは銅コインを基板に埋め込むことで放熱性を高めた配線板を提供している。

新開発「凸型銅コインプリント配線板」 従来の円柱形コインを発展させ、放熱側(基板裏面側)の径を大きくした「凸型」の銅コインを開発。これにより、筐体との接触面積が増大し、伝熱効率がさらに向上する。

独自の製造工法 凸型形状のコインは従来の圧入方法での固定が困難であったため、新たな工法を開発した。

- コインの上下の径に合わせた穴を持つ基板ブロックをそれぞれ事前に積層する。

- これらのブロックとプリプレグを重ね合わせる際に凸型銅コインを差し込む。

- 最終的な積層工程で、熱で溶解したプリプレグの樹脂がコインの周囲に充填され、強固に固定される。

この工法は、宇宙用プリント配線板で実績のある材料とプロセスをベースにしており、ヒートサイクル試験などの信頼性評価によって十分な耐久性が得られることを確認している。

--------------------------------------------------------------------------------

第3部:宇宙環境を模擬した高度な評価・解析技術

宇宙機器の信頼性を確保するためには、地上とは全く異なる環境を想定した評価と解析が不可欠である。沖エンジニアリングと沖アイディエスは、それぞれ独自の専門技術で高精度な評価ソリューションを提供する。

3.1 減圧環境における熱抵抗測定(沖エンジニアリング)

手法:熱過渡解析 ICやLSI内部に組み込まれたPNダイオードを温度センサーとして利用し、非破壊で部品内部から周囲環境に至るまでの熱の伝わりやすさ(熱抵抗)を測定・可視化する手法。測定された過渡応答特性を「構造関数」と呼ばれるグラフに変換することで、チップ、ダイボンド、ヒートシンクなど、各部位の熱抵抗を分離して評価できる。

宇宙環境を模擬した測定での発見 パワーMOSFETを真空チャンバー内で減圧しながら熱過渡解析を実施した結果、以下の重要な知見が得られた。

- 熱抵抗の増加: 減圧が進むにつれて、対流による熱放出が減少し、素子外部付近の熱抵抗が大幅に増加する。

- 接合温度の急上昇: 常圧時と比較して、減圧条件下では接合温度が約30℃上昇した。

この結果は、電子部品のデータシートに記載されている熱に関する値(通常は常圧下で測定)を、そのまま宇宙のような減圧環境での設計に用いることの危険性を示唆している。実環境を模擬した測定は、想定外の劣化や故障を防ぐ上で極めて重要である。

3.2 ロケット搭載機器の熱解析(沖アイディエス)

ロケットに搭載される機器は、人工衛星とは異なる特有の条件下で動作するため、専用の解析アプローチが必要となる。

ロケット特有の3つの条件

- 放熱経路: 内部機器の放熱は、ロケット構造体への「熱伝導」が主となる。

- 環境変化: 地上での稼働開始後、打ち上げに伴い周囲環境が「真空」へと変化する。

- 短時間の運用: ペイロード分離時点で役目を終えるため、動作時間が非常に「短命」である。

対応する解析手法 これらの条件を考慮し、以下の手法を組み合わせて解析精度を高めている。

- 非定常熱解析: 機器の温度が平衡状態(定常状態)に達する前に動作を終えるため、時間経過に伴う温度変化を追跡する非定常解析が適している。

- ヒートマスモデル: ロケットの構造体を熱的に等価な解析モデルとして作成。これにより、実機に近い熱伝導による放熱経路をシミュレーション上で再現する。

- 厳しい条件設定: 解析の初期段階から周囲環境を「真空」と仮定。対流による放熱がない、より厳しい条件で評価することで、設計の安全性を確保する。

実機検証との整合性 試作機を用いた真空環境での温度測定試験の結果、実測値は解析値よりも約8℃低い値を示した。これは、解析では部品の発熱量を最悪条件で設定していたのに対し、実機ではそれよりも発熱が抑えられたためと考えられる。解析結果と実測値の温度上昇カーブが良好な相関を示したことから、この解析手法の妥当性と、適用された熱対策が有効であることが実証された。

--------------------------------------------------------------------------------

第4部:OKI EMSグループの総合力と将来展望

OKI EMSグループは、各社の専門性を有機的に連携させることで、宇宙分野における複雑な課題に対応する総合的なソリューションを提供する。

4.1 グループ連携による包括的ソリューション

- 設計・解析 (OIDS): 高度なシミュレーション技術で最適な設計を支援。

- ハードウェア (OCT, 沖電線): 高信頼性・高機能な基板・配線技術で設計を具現化。

- 評価・検証 (OEG): 実環境を模擬した精密な測定と解析で信頼性を担保。

- 製造・量産 (OKI EMS): 高品質な一貫生産体制で製品を供給。

この設計から量産までの一貫体制により、顧客の新たな挑戦を強力にサポートするパートナーであり続けることを目指している。

4.2 今後の展開

- 「シミュばり」のサービス拡充: 熱特性だけでなく、宇宙機器開発で求められる軽量化、振動、衝撃といった多様な課題に対しても、グループの知見を結集し、検証メニューを拡充していく。

- 他分野への技術応用: 「宇宙=真空」という環境課題は、宇宙産業に限らず、真空環境下で利用される様々な産業機器(半導体製造装置など)にも共通する。今後は、これらの多様な分野の製品開発にも貢献できるサービスへと成長させていく計画である。